新企画を始めてみようと思います。 題して、"SNS の中のヒト"ブログ!

"SNS の中のヒト" であるワタクシが、今までの社内検討で終わった案件やらを、拙い文章で綴っていきたいと思いますので、お付き合い頂ければと思います ♪

これを読んで、"ビーコア" 面白いな! と思われた方。

是非、一緒に何かしたいですね!お声がけお待ちしております ♪

本日のお題は、「旧式物流倉庫の荷物積載状況を可視化せよ!」

昨今、工場内の IoT 化は DX 推進の流れの中で、かなり活発に進められております。 もちろん、新設工場の場合は計画段階から最新の技術をふんだんに盛り込んだ、最新式の工場として建てられます。 しかし、全ての工場がこのような新設であるわけもなく、世の中古い設備もまだまだ活躍中です。 旧式の工場を、より効率よく動かしていくニーズはたくさんあるようです。

そんな ”後から IoT 化” のような案件が舞い込んでくることが多々あります。

当社のアプローチの一端をご紹介したいと思います。

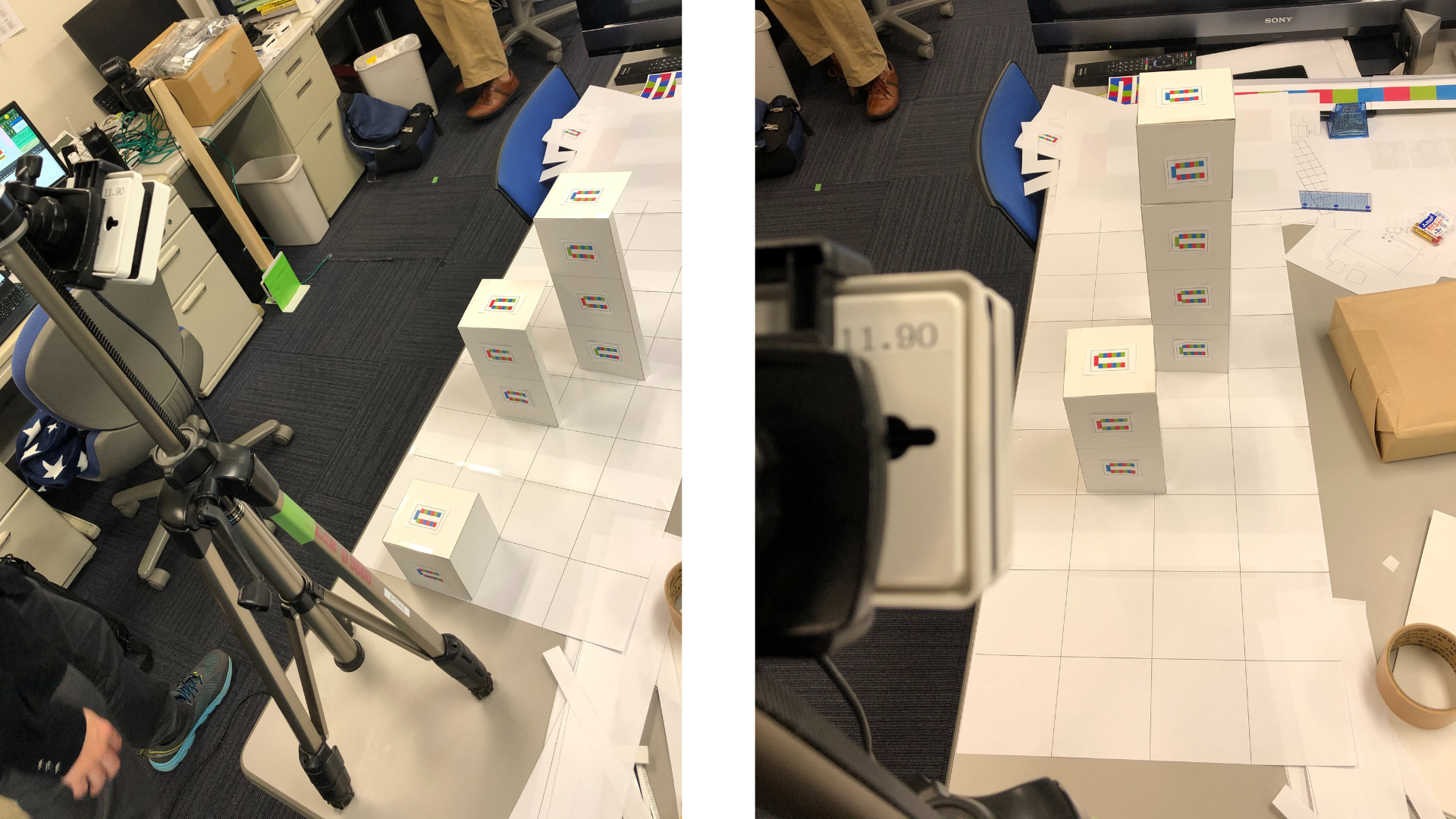

まずは、写真をご覧ください。

同じようなコンテナや箱がたくさん積み上げられています。よくある工場の風景かと思います。

依頼してきたお客様のご要望は 箇条書きにすると以下のようなものです。

・ コンテナや箱は、広い工場内に効率よく積載したい

・ 一目でどの区画にいくつ貯蔵されているのかを知りたい

・ その場に行かなくても、どの区画の積載量がどの程度になっているか知りたい

当社は、画像処理技術を使ってこの問いにアプローチします。

箱に貼り付けたカラービットは、読み取れれば位置情報も取得できます。 この仕組みを使って積載量の把握ができないだろうか。というところから試行錯誤はスタートします。 アイデアが固まると、まずは縮尺モデル実験の開始です。

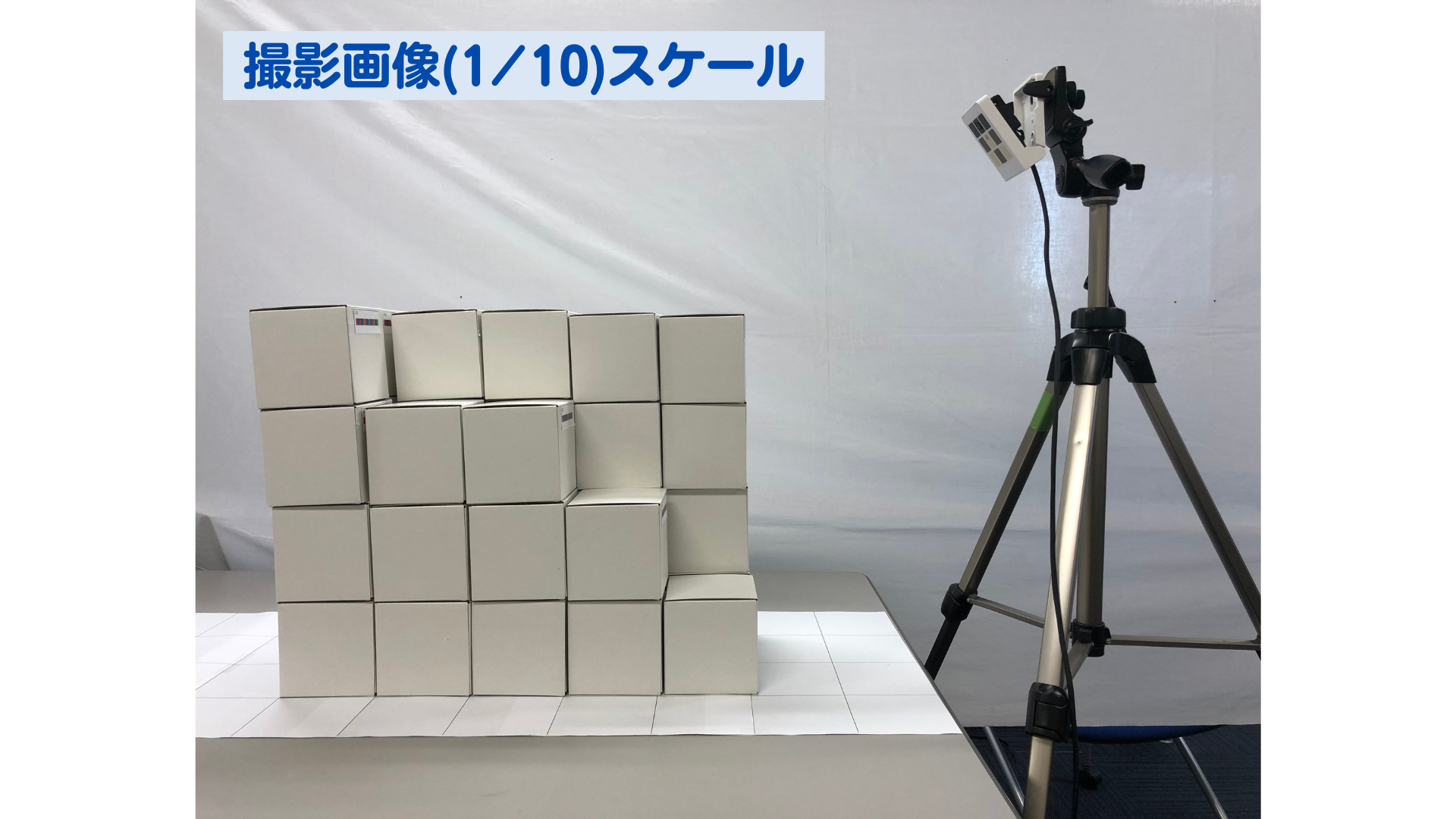

この規模だと、どの程度縮尺化して実験するのがベストなのか。まずはそこから考えます。 このケースでは、「10 分の 1 モデル」を採用しました。 積載物に見立てた白い箱を作り、実験開始です。

それぞれの箱にカラービットが貼り付けられているのがわかりますでしょうか。 しっかりと箱に取り付けたカラービットが読み取れるのか確認中です。

この事前縮尺模型実験では、さまざまなことを確認します。

特に、カラービットの適切な形状や大きさについては重点的に検証をします。

このケースの場合は何度か室内実験をし、試行錯誤したうえで最適なタグを試作してお客様に提案しました。 この段階では、まだリアルな現場への訪問は全く行っていない状況です。 コスト的にはほとんどかかっておらず、へのカッパです。

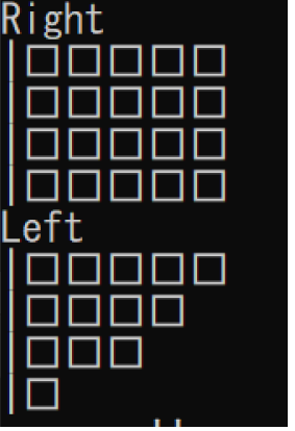

当社ではほとんどのケースで、このようなモデル試験を行い、現地で確認するべきことの大部分を事前検証します。 こうすることで余程のことが無い限り、実地検証時の大きな手戻りは防げます。 この時は、面白い案件でもあったので、簡単なソフトウェア迄、作成してしまいました。

こうなります。 右側から見た場合の断面と、左側から見た場合の断面をイメージしています。 つまり、こうですね。

お客様が最終的にどんな形で「見える化」できるのかイメージさせるところまで事前縮尺模型実験でやって見せます。実地検証はそれからです。

どうですか?当社のアプローチに興味が湧いて頂けたでしょうか。

同じようなお困りごとお持ちの「未来のお客様」興味をお持ちになりましたら、 是非一報を!

ビーコア一同お待ちしております。